Sphäroguss (EN-GJS) oder Kugelgraphitguss?

Diese beiden Begriffe sind Bezeichnungen für dieselbe Gusseisensorte. „Sphäro“ wurde hierfür aus dem Griechischen entlehnt und bedeutet ebenfalls Kugel. Sphäroguss ist eine Weiterentwicklung von Grauguss (EN-GJL). Aufgrund des hohen Kohlenstoffgehaltes, besitzt Grauguss im Vergleich zu Stahl, bedeutend bessere und rationellere Gießeigenschaften. Andererseits zeigt sich Grauguss im Verhältnis zu Stahl, dessen Kohlenstoffgehalt erheblich niedriger liegt, als sehr spröde, brüchig und nicht schweißbar. Somit wurde ein Weg gesucht, die guten Gießeigenschaften von Grauguss mit der besseren Dehn- und Zugfestigkeit von Stahl in einem Gusswerkstoff zu vereinen – dem Sphäroguss.

Sphäroguss – die Kugel als Idealform

Es war schon lange bekannt, dass die Brüchigkeit von Grauguss eine Folge der flachen, lamellenartigen Ablagerung des Kohlenstoffs ist. Die großen flachen Lamellen erzeugen dabei eine Abschwächung der Kohäsion, also eine Verringerung der Zusammenhangkräfte zwischen den Molekülen, sodass sie wie eine Trennung zwischen den Eisenkristallen wirken.

Hinzu kommt die Kerbwirkung, welche durch die Aneinanderreihung der Lamellen entsteht.

Ein Riss in einem Graugusskörper folgt daher hauptsächlich den Lamellenketten aus Kohlenstoff-Graphit. Es musste also ein Weg gefunden werden, eine Idealform des Graphits zu erreichen – die Kugelform. Durch die Kugelform vom Sphäroguss entfallen alle Nachteile der vorherigen Kerbwirkungen. Bei Zug- sowie Dehnungsbeanspruchung werden die Kräfte ohne Unterbrechung um die Kugelform herumgeleitet. In ähnlicher Weise wird so auch die Kohäsion erheblich verbessert. Als Ergebnis stünde dann ein Gusseisen zur Verfügung, welches mit den Vorteilen von Grauguss und weitgehend mit denen von Stahl ausgestattet ist.

Von ersten Erfolgen zum idealen Gusseisen

Schon in den dreißiger Jahren des letzten Jahrhunderts wurde in Deutschland der erste Sphäroguss hergestellt. Aber erst in den vierziger Jahren gelang es in den USA, durch die Behandlung der Eisenschmelze mit Magnesium und Nickel, eine rationelle und industrielle Produktion von Sphäroguss aufzunehmen. Der große Durchbruch jedoch wurde durch eine weitere deutsche Entwicklung möglich, indem der Schmelze eine Legierung aus Ferrosilicium-Magnesium begeben wurde, was in einer weitaus wirtschaftlicheren Produktion auf breiter Front resultierte. Zusätzlich folgten viele weitere Behandlungsverfahren mit individuellen Vorteilen. Sphäroguss in seiner heutigen Qualität zeichnet sich durch eine hohe Dehnung bei hoher Zugfestigkeit und Gießqualität aus, wodurch das Ziel erreicht wurde, eine wirtschaftlich vorteilhafte Alternative zum Stahl zu schaffen.

Sphäroguss (EN-GJS) in seiner Vielfalt

Die Bezeichnung „GJS“ steht für: Guss - Eisen (Iron) –Sphärisch. Die alte Bezeichnung „GGG“ (globularer Grauguss), wurde abgeschafft. Heute steht Sphäroguss, also GJS, in vielen unterschiedlichen Güteklassen zur Verfügung, welche durch die Kombination unterschiedlicher Legierungsbestandteile erreicht wird. So variiert der Kohlenstoffgehalt dabei zwischen 3,4% und 3,8%. Hinzu kommt ein Siliziumanteil zwischen 2% und 3% sowie geringe Anteile verschiedener Edelmetalle unter 1%. Dazu gehören Mangan, Chrom und Kupfer. Schwefel wird in sehr geringen Mengen von nur 0,003 bis 0,015 % Gramm eingesetzt.

Zwar war eine Korrosionsbeständigkeit vom Sphäroguss als Zielsetzung nicht vorgegeben, kam aber weitgehend als Nebenprodukt, hinsichtlich der benötigten Legierungsbestandteile, automatisch hinzu.

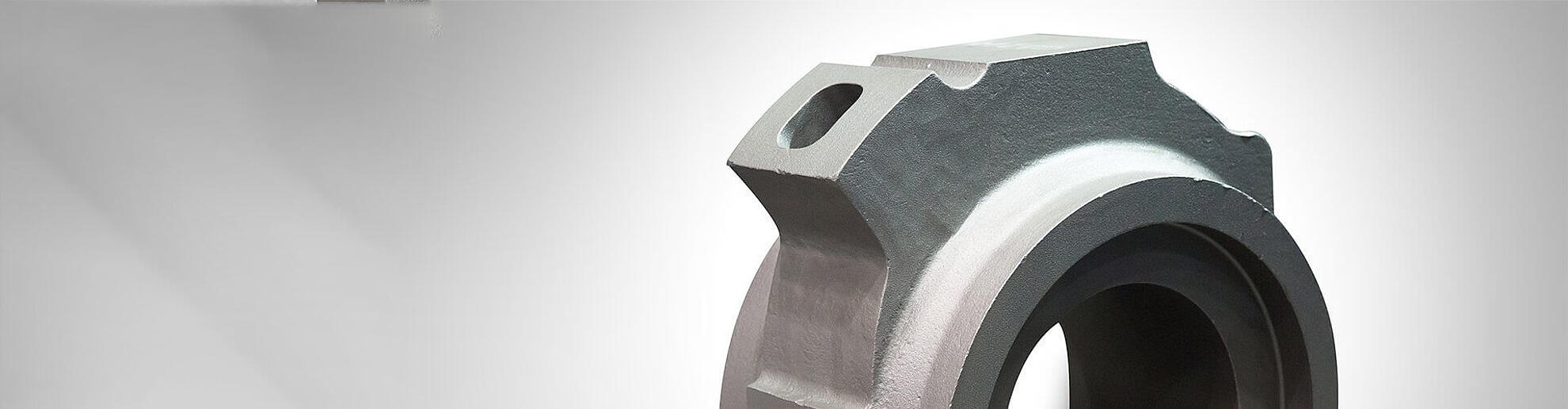

Einbaufertige Teile aus Sphäroguss

Die Silbitz Group stellt nicht nur Gussteile in unterschiedlicher Qualität aus Sphäroguss her, sondern beginnt bereits im Rahmen der Konstruktion unter Einbeziehung der gießgerechten Auslegung, ein optimales Werkstück zu entwickeln. Die Anforderungen des Kunden werden in direkter Zusammenarbeit berücksichtigt. Durch die nachfolgende Bearbeitung, unter Einsatz hochmoderner Zerspanungszentren, stehen dem Kunden dann einbaufertige Werkstücke von höchster Qualität und Präzision zu Verfügung. Auch Sonderqualitäten können in Zusammenarbeit mit dem Kunden entwickelt werden, wobei das Stückgewicht zwischen 10 kg und 120 t liegen kann.

Sphäroguss hat sich in den letzten Jahrzehnten, aufgrund seiner hervorragenden mechanischen Eigenschaften und all seinen verschiedenen Zusammensetzungen, als wichtiger Werkstoff für Gussteile durchgesetzt. In all unseren Branchen bietet heute der rationellere Sphäroguss die bessere Alternative zu Stahlguss, Schweiß- und Schmiedeteilen.