Gussverfahren

Gussverfahren als Basis für passgenaue Bauteile

Gussverfahren bestimmen maßgeblich die Qualität und die späteren Eigenschaften eines Gussteils. Je nach Bauteilgeometrie, Werkstoff und Einsatzbereich werden unterschiedliche Gussverfahren eingesetzt, um Maßhaltigkeit, Oberflächenqualität und Festigkeit optimal zu erreichen. Gerade bei komplexen Formen ist es wichtig, dass das Gussverfahren reproduzierbar und prozesssicher funktioniert. Die richtige Verfahrenswahl reduziert Nacharbeit und sorgt dafür, dass Bauteile wirtschaftlich gefertigt werden können. In der Praxis hängt die Entscheidung oft auch von Stückzahlen, Toleranzen und Prüfanforderungen ab. So wird aus einem Gussverfahren ein zentraler Hebel für Qualität und Effizienz.

Innovative Silbitz-Group Lösungen im Bereich Gussverfahren

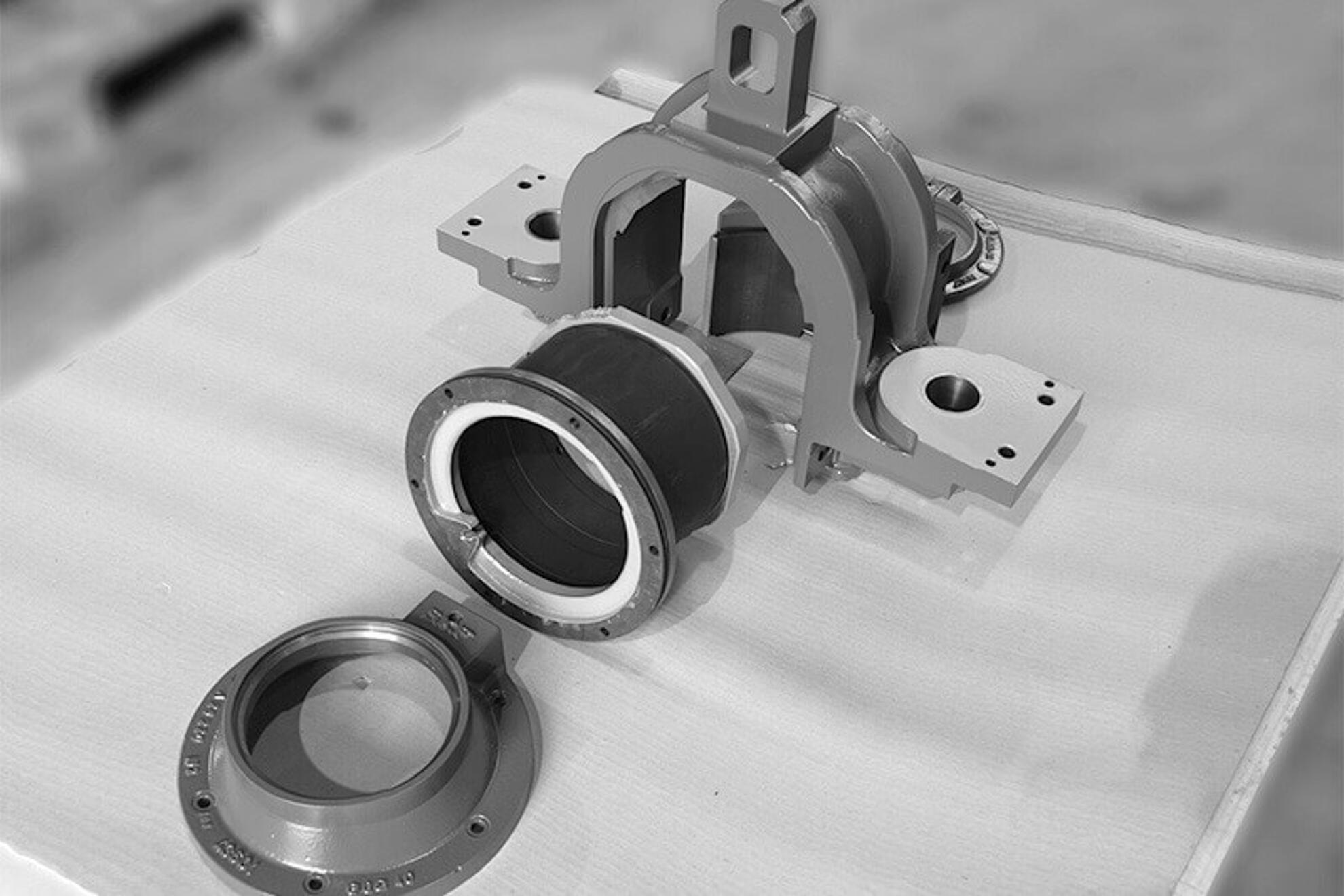

Im Video zeigt die Silbitz Group, wie moderne Technologien im Bereich Gussverfahren mit langjähriger Gießereierfahrung kombiniert werden. Als Verbund mehrerer Gießereien und Bearbeitungsstandorte bietet Silbitz eine schnelle und zuverlässige Umsetzung vom Modell bis zum fertigen Bauteil. Durch präzise Formverfahren und recycelte Materialien entstehen hochwertige Komponenten für erneuerbare Energien und industrielle Anwendungen.

Welche Faktoren die Wahl des Gussverfahrens beeinflussen

Ein Gussverfahren muss zum Bauteil passen, nicht umgekehrt. Entscheidend sind unter anderem Wandstärken, Bauteilgröße, geforderte mechanische Kennwerte und die spätere Bearbeitung. Auch die Frage, ob ein Bauteil in Serie oder als Einzelstück gefertigt wird, spielt eine große Rolle. Simulation und konstruktive Auslegung helfen dabei, Risiken wie Lunker, Porositäten oder Verzug frühzeitig zu minimieren. Wer sich einen Überblick über vorgelagerte Schritte verschaffen möchte, findet passende Einblicke bei Konstruktionsberatung & Simulation. So entsteht ein Fertigungsansatz, der technisch sauber und wirtschaftlich sinnvoll ist.

Prozesssicherheit, Qualität und Prüfanforderungen

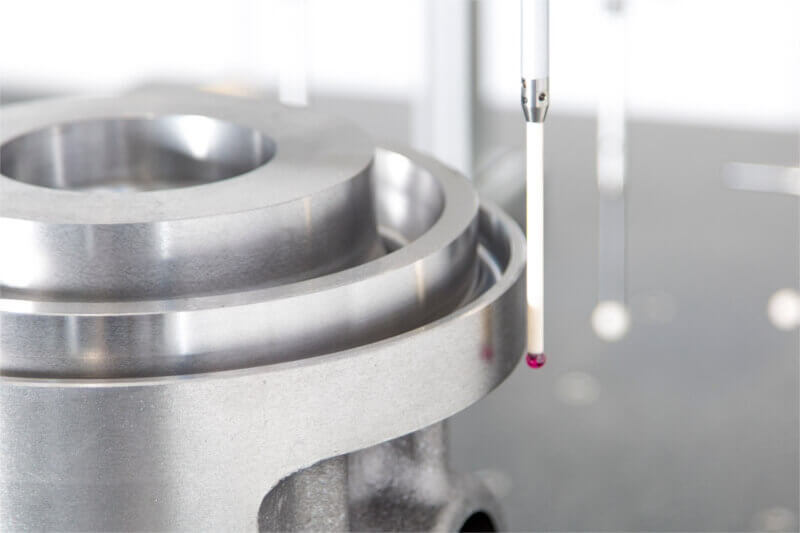

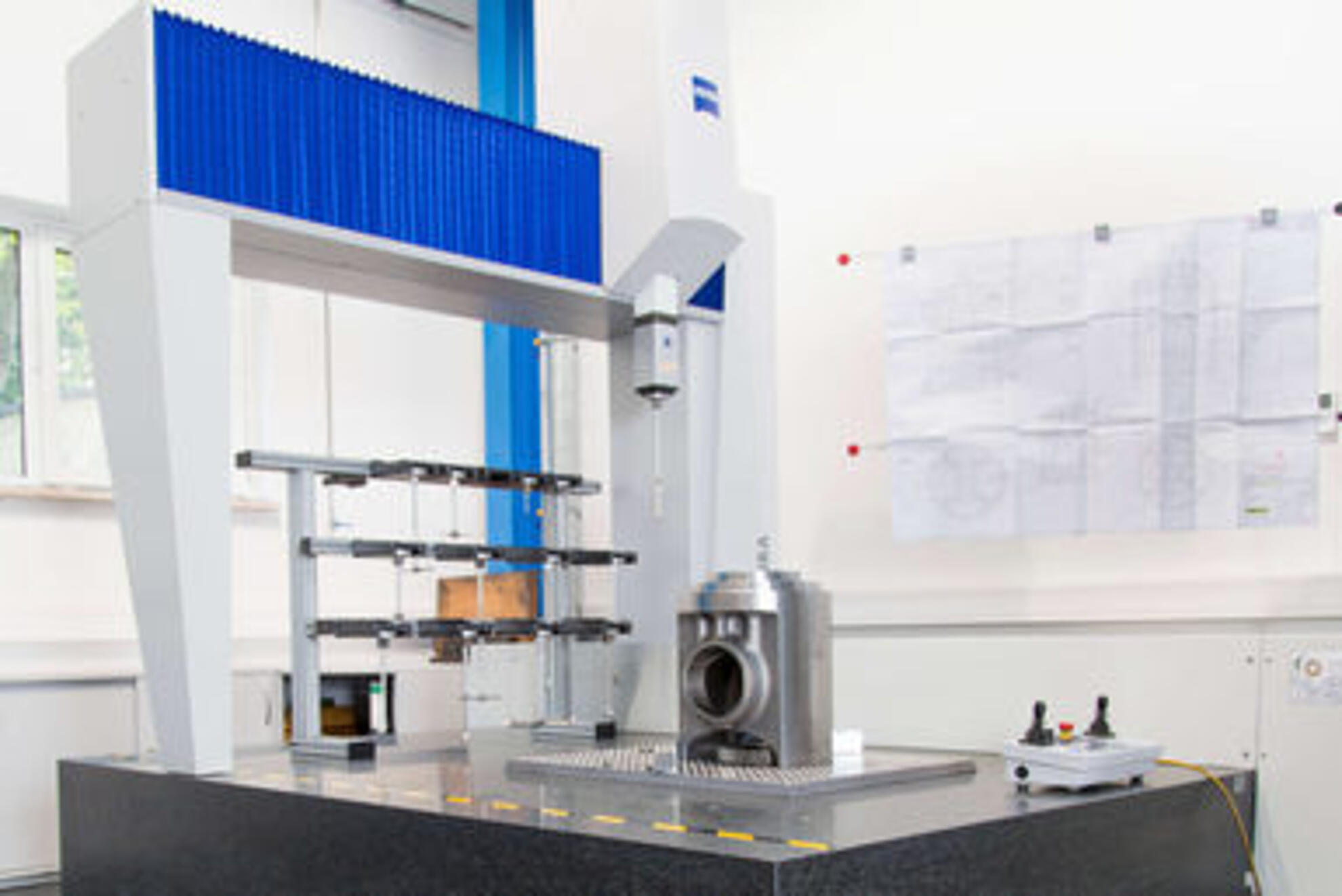

Gussverfahren müssen heute messbar zuverlässig sein, weil viele Bauteile in sicherheitskritischen Anwendungen laufen. Deshalb werden Prozessparameter überwacht und Gussteile anschließend geprüft, um Materialgüte und Maßhaltigkeit sicherzustellen. Je nach Anforderung kommen zerstörungsfreie Prüfungen, Materialanalysen und dokumentierte Freigaben zum Einsatz. Qualitätsprüfung ist kein Zusatz, sondern Teil des Prozesses, besonders bei anspruchsvollen Industriekunden. So wird gewährleistet, dass das gewählte Gussverfahren auch im Serien- oder Projektgeschäft konstant die geforderte Qualität liefert. Das schafft Planungssicherheit für Konstruktion, Einkauf und Betrieb.

Silbitz als Partner für passende Gussverfahren

Silbitz unterstützt Kunden dabei, das passende Gussverfahren für Bauteil, Werkstoff und Einsatzbereich zu definieren und prozesssicher umzusetzen. Von der technischen Abstimmung über die Fertigung bis zur Prüfung entstehen Lösungen, die auf Präzision und Zuverlässigkeit ausgelegt sind. Die Kombination aus Erfahrung, moderner Technik und klaren Qualitätsprozessen sorgt dafür, dass auch komplexe Anforderungen sauber abgebildet werden können. So werden Gussverfahren zu einem planbaren, belastbaren Bestandteil der industriellen Wertschöpfung.

Eindrücke von der Silbitz Group

Gussverfahren: Antworten auf die meistgestellten Fragen

Ein Gussverfahren beschreibt den technischen Prozess, mit dem flüssiges Metall in eine Form gebracht und anschließend zu einem festen Bauteil erstarrt. Je nach Verfahren unterscheiden sich Formherstellung, Prozessführung und die erreichbaren Eigenschaften des Gussteils. Das passende Gussverfahren beeinflusst Maßhaltigkeit, Oberflächenqualität und die mechanischen Kennwerte deutlich. Zusätzlich wirkt es sich auf Kosten, Lieferzeit und den Umfang der Nachbearbeitung aus. Deshalb ist die Auswahl des richtigen Gussverfahrens ein zentraler Schritt in der Bauteilentwicklung.

Die Wahl des Gussverfahrens hängt stark von Bauteilgeometrie, Größe, Wandstärken und den geforderten Toleranzen ab. Auch der Werkstoff (z. B. Eisen- oder Stahlguss) und die späteren Belastungen im Einsatz spielen eine wichtige Rolle. Stückzahl und Wirtschaftlichkeit sind ebenfalls entscheidend, da manche Gussverfahren besonders für Serien und andere eher für Einzelteile geeignet sind. Häufig werden Simulationen genutzt, um das Risiko von Fehlern wie Porositäten oder Verzug zu reduzieren. So entsteht eine fundierte Entscheidung, die Technik und Kosten sinnvoll verbindet.

Simulation hilft dabei, ein Gussverfahren bereits vor der Fertigung abzusichern und potenzielle Schwachstellen frühzeitig zu erkennen. Dabei werden unter anderem Füllverhalten, Erstarrung und kritische Bereiche analysiert, in denen Lunker oder Poren entstehen könnten. Das ermöglicht Anpassungen an Speisung, Anschnittsystem oder Bauteildesign, bevor teure Iterationen in der Produktion nötig werden. Zusätzlich verbessert Simulation die Prozessstabilität und reduziert Ausschuss. So wird das Gussverfahren planbarer und die Qualität insgesamt höher.

Nach dem Gussverfahren werden Gussteile je nach Anforderung mit unterschiedlichen Methoden geprüft, um Materialgüte und Maßhaltigkeit sicherzustellen. Dazu gehören zerstörungsfreie Prüfungen wie Ultraschall oder Röntgen, aber auch Maßprüfungen und Materialanalysen. In vielen Projekten sind dokumentierte Prüfpläne und Freigaben notwendig, besonders bei sicherheitskritischen Anwendungen. Eine konsequente Prüfung reduziert das Risiko von Ausfällen im Betrieb und erhöht die Prozesssicherheit. So wird das Gussverfahren nicht nur durchgeführt, sondern auch nachweisbar abgesichert.

Industriebauteile müssen oft über Jahre hinweg zuverlässig funktionieren und dabei hohen mechanischen, thermischen oder dynamischen Belastungen standhalten. Das gewählte Gussverfahren beeinflusst direkt, ob diese Anforderungen erreicht werden, etwa durch die innere Struktur, Dichte und Festigkeit des Materials. Gleichzeitig entscheidet es über die Wirtschaftlichkeit, weil Nacharbeit, Ausschuss und Lieferzeiten stark davon abhängen. Ein passendes Gussverfahren schafft daher eine stabile Basis für Qualität und Kostenkontrolle. Für Unternehmen bedeutet das mehr Planungssicherheit und langlebige Bauteile im Einsatz.